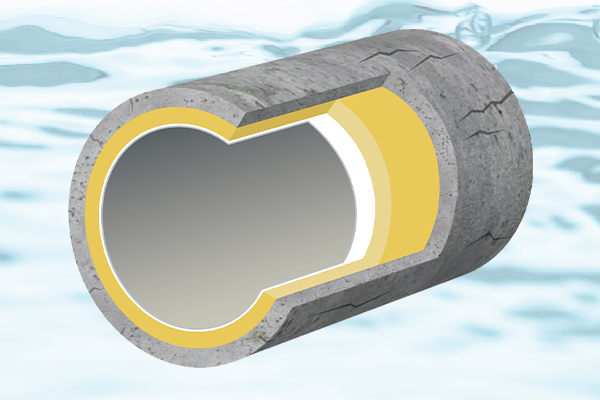

管きょの形状に合わせたライニング材で

本管・取付管を一体化更生

SGICP工法では、老朽化した管きょの形状に合わせて制作したフェルト製のライニング材に熱硬化性樹脂を含浸させ、温水を循環させて硬化させます。

また、SGICP工法は現場のニーズに合わせて、3タイプの含浸樹脂があります。状況や用途に合わせて選択が可能です。

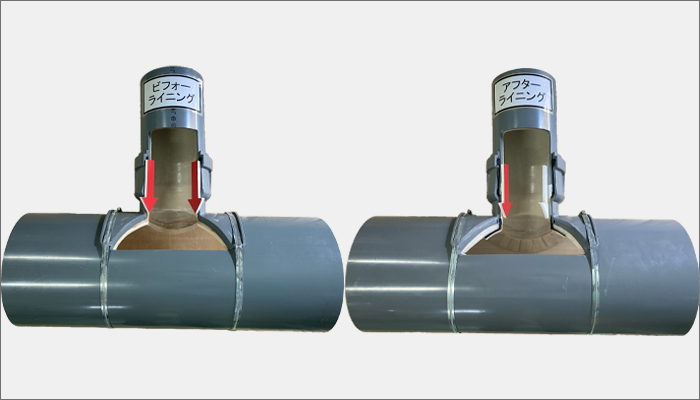

ビフォーライニング、またはアフターライニングによって、本管と取付管を一体化させることが可能です。これにより、侵入水や漏水、土砂や木の根の侵入を防止できます。

標準タイプ:従来から使用している耐食・耐水性を有する樹脂

速硬化タイプ:硬化時間が標準タイプより3倍早い

ノンスチレンタイプ:施工時にスチレンガスが発生しない

※いずれも耐食・耐水性を有した樹脂です

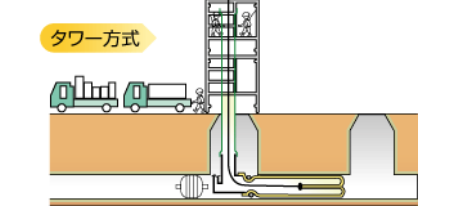

タワー反転方式:

既設マンホールの上部で仮設材のタワーを組み、水頭圧によってライニング材を反転挿入する

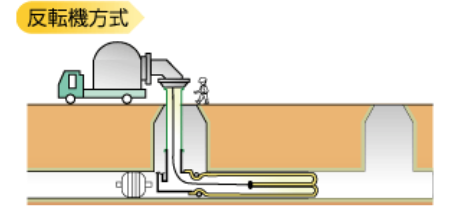

反転機方式:

ライニング材を反転機に収納、エアー圧でライニング材を既設マンホールから反転挿入させる。市街地や狭い場所での施工など、上部の障害に影響を受けない方法。

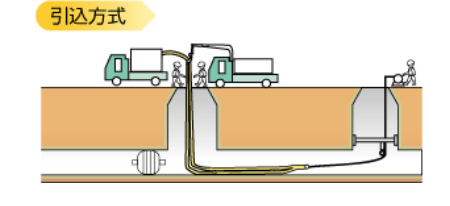

引込方式:

既設管内にて、ウインチでライニング材を引き込む方法

タワー方式

既設マンホールの上部に仮設材でタワーを組み水頭差を利用してライニング材を反転挿入させる。

反転機方式

事前にライニング材をNAGA反転機に収納させ、エアー圧でライニング材を既設マンホールから反転挿入させる。

市街地など高さ制限等がある場合はNAGA反転機を使用する。

引込方式

含浸工場で本管形成工法用ライニング材を製作し、施工現場で既設管内にライニング材を引込む方法である。

本管取付け管の施工順序を問わず、現場状況に合う施工方法で行います。ライニング後の本管取付け管一体化部に所定の水密性を持つ工法です。

取付管と本管の一体化により、浸入水や漏水、または土砂や木の根の侵入を防止。

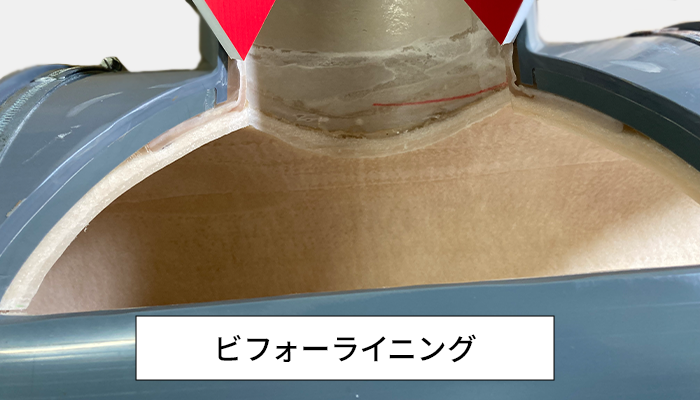

ビフォーライニング

本管更生前に取付管を更生し、本管更生後に取付部を穿孔。取付管ライニング材の取付部に内蔵したステンレスカラー(Sカラー)により穿孔時に内面を保護。本管硬化時に取付管ツバ部と一体化します。

アフターライニング

本管更生後に取付管接合部を穿孔し、取付管を施工。取付管施工時にツバ部にセットしたSGS止水パッドにより本管と一体化します。

| 適用範囲 | |||

|---|---|---|---|

| 項 目 | 反転工法 | 形成工法 | |

| 管 種 | 鉄筋コンクリート管・陶管・銅管・鋳鉄管・塩ビ管 | ||

| 形 状 | 円形 | ||

| 管 径 | 200~2100mm | 200~800mm | |

| 施工延長 | 75~200mm | - | - |

| 200~800mm | 115m | 50m | |

| 900~1500mm | 100m | - | |

| 1600~2100mm | 20m | - | |

| 適用範囲 | |||

|---|---|---|---|

| 項 目 | 反転工法 | 形成工法 | |

| 継手部管ズレ段差 | 30mm | ||

| 継手部横ズレ | 30mm | ||

| 継手部管隙間 | 120mm | ||

| 継手部屈曲角 | 10° | ||

| 継手部滞留水 | 50mm | 70mm | |

| 侵入水 | 本管施工 | 水圧0.05MPa,流量2L/min | |

| 取付管ビフォー | 隙間20mm,水圧0.05MPa,流量2L/min | ||

| 取付管アフター | 隙間20mm,水圧0.03MPa,流量1L/min | ||

| 適用範囲 | |

|---|---|

| 管 種 | 鉄筋コンクリート管・陶管・綱管・鋳鉄管・塩ビ管 |

| 形 状 | 円形 |

| 管 径 | 100~200mm |

| 施工延長 | 15m |

| 施工性 | |

|---|---|

| 継手部管ズレ段差 | 30mm |

| 継手部管隙間 | 75mm |

| 継手部屈曲角 | 10° |

| 曲がり管 | 45° 2箇所 |

| 浸入水 | 隙間20mm,水圧0.05MPa,流量2L/min |

| 本管 | 取り付け管 | ||

|---|---|---|---|

| 反転工法 | 形成工法 | ||

| 継手部屈曲角 | 10° | 10° | |

| 継手部隙間 | 120mm | 75mm | |

| 継手部管ズレ段差 | 30mm | 30mm | |

| 継手部横ズレ | 30mm | - | |

| 継手部滞水 | 50mm | 70mm | - |

| 曲管 | - | 45度 2か所 | |

| 本管 | 本管取付け管接合部 | |||

|---|---|---|---|---|

| ビフォー | アフター | |||

| 浸入水 | 水圧0.05Mpa 流量2リットル/min |

水圧0.05Mpa 流量2リットル/min |

水圧0.03Mpa 流量1リットル/min |

|

| 水密性 | 内水圧 | 0.1MPa | 0.1MPa | 0.1MPa |

| 外水圧 | 0.1MPa | 0.1MPa | 0.05MPa | |

| 物性値 | 曲げ強度 | 40N/mm2 |

|---|---|---|

| 短期曲げ弾性係数 | 2450N/mm2 | |

| 長期曲げ弾性係数 | 2000N/mm2 | |

| 耐薬品性 | 下水道用強化プラスチック複合管(JSWAS K-2 )と同等以上 | |

| 耐摩耗性 | 下水道用硬質塩化ビニル管(JSWAS K-1 )と同等以上 | |